Produkte

Was kann ich mit teknow alles herstellen?

Hier findest Du Fertigungsbeispiel aus der Community – diese Werkstücke haben andere Nutzer mit teknow produziert.

Produkte

- Funkenschutzplatte aus Schwarzblech

Diese Oberflächenbeschaffenheit wird auch als gezunderte Oberfläche oder walzblau bezeichnet. Hier gibt es Funkenschutzplatten als individuellen Zuschnitt mit beliebiger Kontur – auch für komplizierte Einbaugeometrien findet sich eine Lösung.

Vorlagen zum Nachproduzieren:

Die Zeichnungen können durch Anklicken im teknow-Designprogramm geöffnet werden. Sie sind dort auch anpassbar.

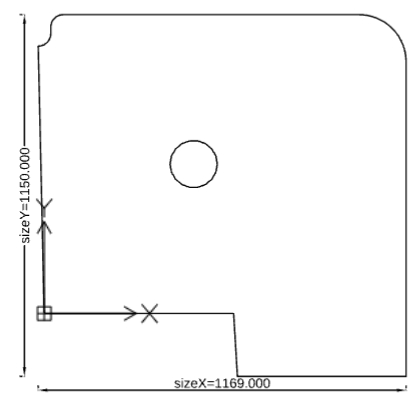

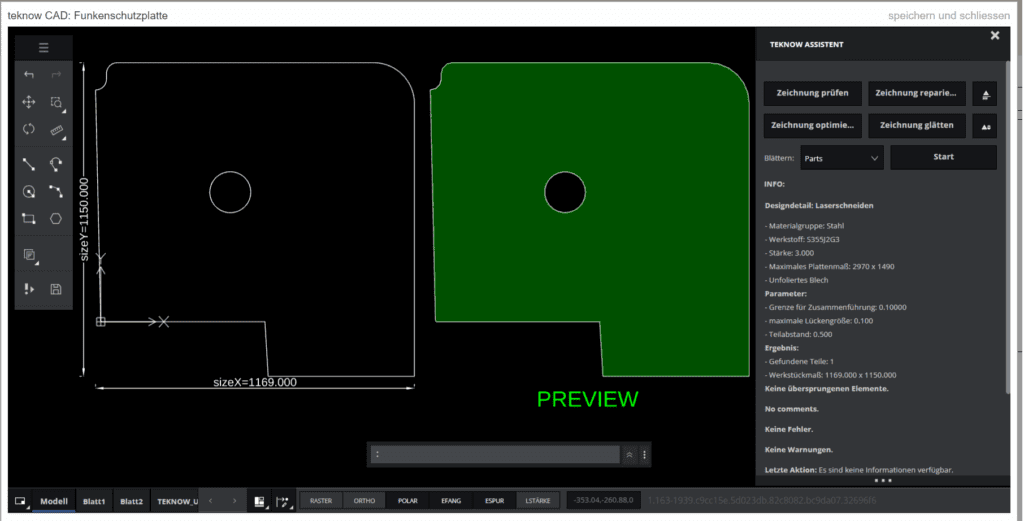

Zeichnung der Funkenschutzplatte aus dem Beispiel. Werkstoff ist S235JR walzblau (ST 37-2 / 1.0038) in 4 mm Stärke.

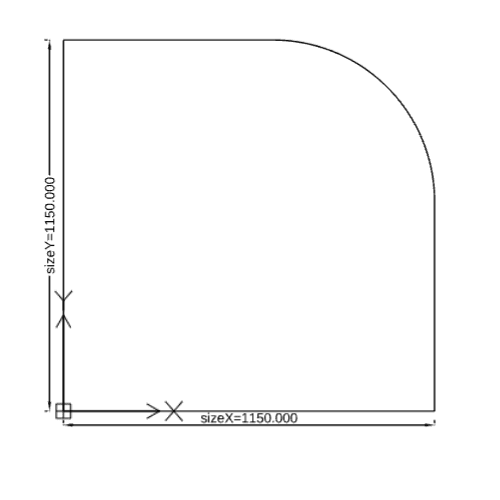

Einfache Funkenschutzplatte 1150 x 1150 mm mit Eckenradius 500 mm. Werkstoff ist S235JR walzblau (ST 37-2 / 1.0038) in 4 mm Stärke.

Wofür braucht man eine Funkenschutzplatte?

Sofern der Fußboden, auf dem der Kamin oder Ofen steht, nicht feuerfest ist, wird eine nicht brennbare Unterlage benötigt. Diese verhindert, das beim Nachlegen des Brennholzes herausfallende Funken einen Brand auslösen. Ein schönes Material für so eine Unterlage ist unbehandeltes Schwarzblech. Mit dem teknow-Designer kannst Du das Blech individuell zuschneiden, mit beliebiger Kontur und Ausschnitten, z.B. für die Luftzuführung. So lässt sich das Blech auch in schwierigen Fällen, wie nicht im rechten Winkel stehenden Wänden und Vorsprüngen, genau anpassen.

Was ist Schwarzblech?

Schwarzblech ist ein nicht entzundertes Grobstahlblech (ab 3 mm Stärke). Der „Zunder“, das Eisenoxid auf der Oberfläche, entsteht beim Walzen des glühenden Blechs. Es entsteht eine lebhafte graue bis blaue Oberflächenfärbung, die auch als walzblau bezeichnet wird. Jedes Blech hat eine individuelle Farbstruktur. Die Oberfläche ist eher metallisch schimmernd als glänzend.

Das Blech kann durch Transport, Produktion und Zuschnitt leichte Kratzer aufweisen, besonders an der Unterseite durch die Auflage auf die Lasermaschine. Daher ist es wichtig, die Zeichnung seitenrichtig zu erstellen. Da die Oberflächenfärbung als Nebenprodukt des Produktionsprozesse entsteht, ist eine Garantie für ein bestimmtes Aussehen nicht möglich.So geht es:

Die Funkenschutzplatte muss die brandgefährdeten Flächen seitlich um 300 mm, an der Öffnungsseite um 500 mm vor dem Ofen abdecken. Falls der Ofen drehbar ist, muss das entsprechend berücksichtigt werden. Im Zweifel den Schornsteinfeger fragen, der die Anlage am Ende auch begutachten und abnehmen wird.

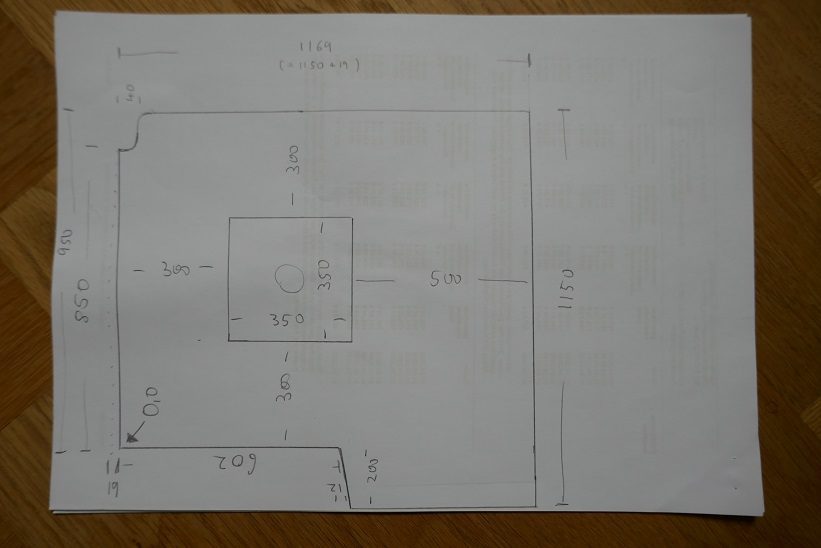

Dann fertigst Du am besten eine Handskizze der Platte an. Dazu wählst Du eine geeignete Ecke als Nullpunkt aus, und trägst die Maße von da ab in mm ein. In den meisten Fällen geht das sehr einfach. Hier ist ein Beispiel für einen schwierigeren Fall.

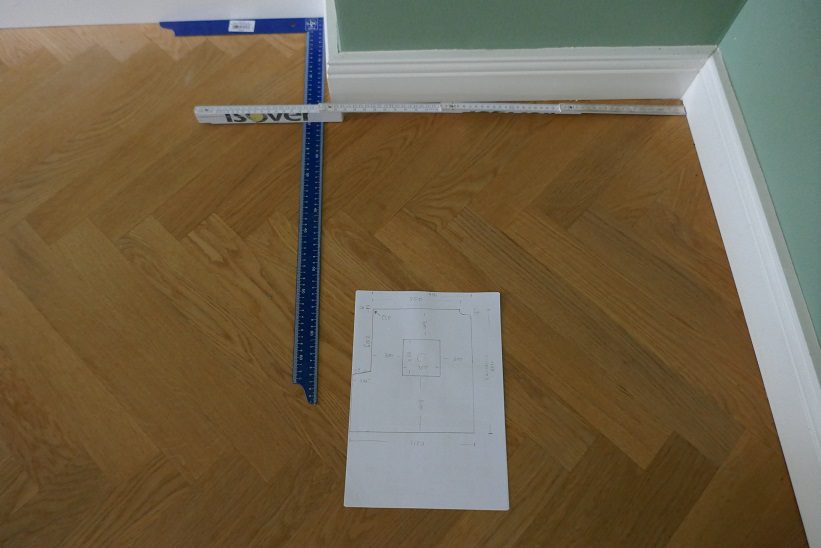

So sieht die Ecke aus. Die Wände stehen nicht genau rechtwinklig. Der Ofen hat eine Grundfläche von 350 x 350 mm², daher müsste die Platte 950 mm breit sein. Die Wand oben im Bild ist aber nur 850 mm lang – man muss also dem Sockel des Türrahmens ausweichen.

Zuerst messen wir die Ecke sorgfältig aus und fertigen eine Papierskizze an. Als Nullpunkt habe ich die Ecke rechts hinten genommen. Alle Maße werden in mm angegeben.

Dann überträgst Du die Skizze ins teknow-CAD. Wie das geht, ist in der Hilfe und in den Videos genau erklärt.

Beachte: Bei der Werkstoffauswahl eine der walzblauen Varianten auswählen. Es gibt die Bleche im gleichen Werkstoff auch als gebeizt und geölt – dann ist die Zunderschicht entfernt und die Oberfläche blank.

Die Ansicht ist um 180° gedreht verglichen mit den Bildern oben, da der Nullpunkt der Zeichenfläche links unten ist.

Nach der Lieferung:

Jetzt hast Du eine selber gestaltete Funkenschutzplatte mit individueller Oberflächenfärbung. Damit Du lange Freude an der Platte hast, empfiehlt es sich ein paar Dinge zu beachten. Schwarzblech rostet, wenn es naß wird. Im Innenbereich kann es unbehandelt verwendet werden, sofern es mit Wasser nicht in Kontakt kommt. Nach Lieferung solltest Du die Kanten kontrollieren und ggf. mit etwas Schmirgelpapier nachrunden, dann das Blech einmal reinigen – einfach mit Schwamm oder Tuch, warmen Wasser und Spülmittel abwischen. Das Blech danach gründlich trocknen, besonders auch die Schnittkanten. Das Blech kann geölt oder lackiert werden, vielleicht angepasst an den Untergrund, wie zum Beispiel geöltes oder lackiertes Parkett. Das Öl (z.B. Leinöl, Ballistol) sehr dünn auftragen und trocknen lassen. Lackiert werden kann mit einem Acryl-Klarlack für Metalle (seidenmatt, nicht wasserbasiert). Die lackierte Oberfläche wird gegenüber glühenden Kohlestückchen empfindlicher sein als die geölte.

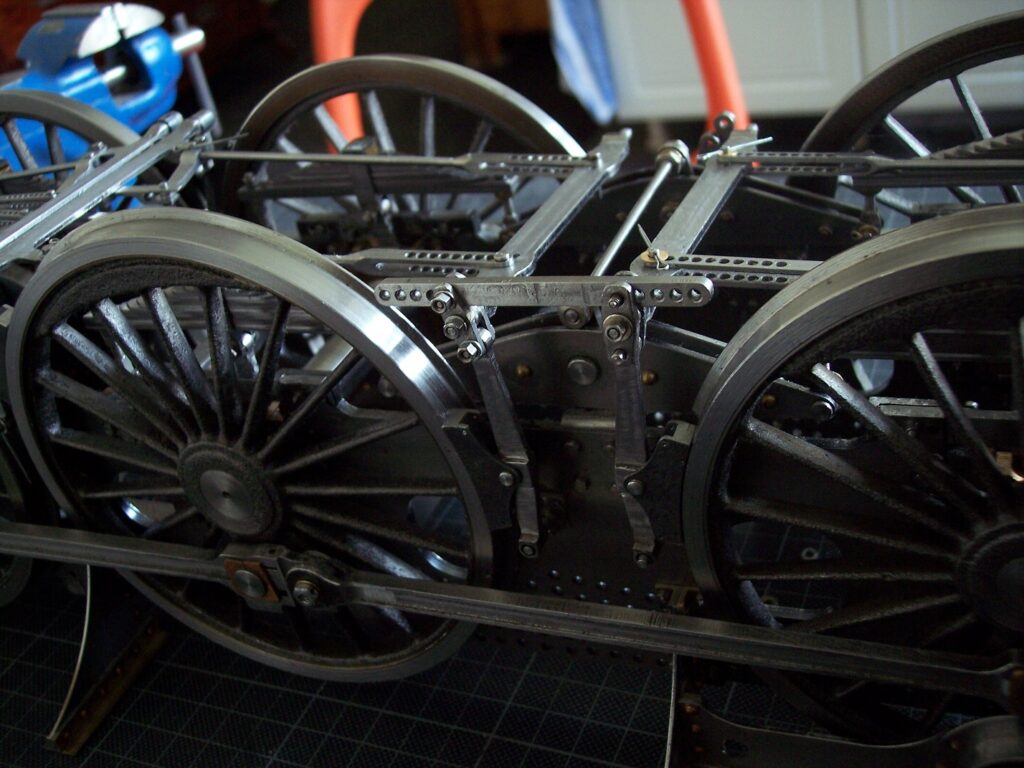

- Rahmenwangen und mehr als Laserteile für Live Steam

Rahmenwangen, Querverbinder und Verbindungsteile für Lokomotivmodelle lassen sich ideal mittels Laserschneiden produzieren. Das Gesagte gilt natürlich genau so für andere Antriebsarten, wie akkugetriebe Modelle.

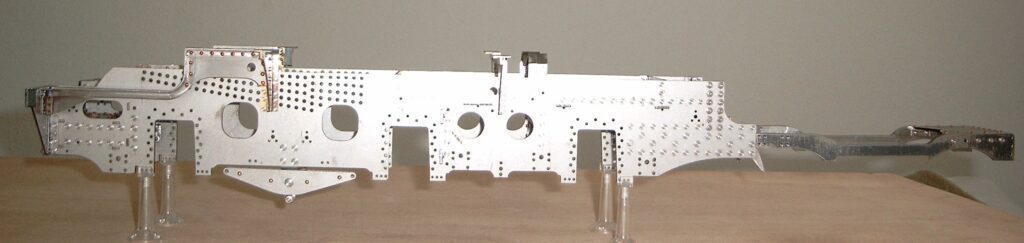

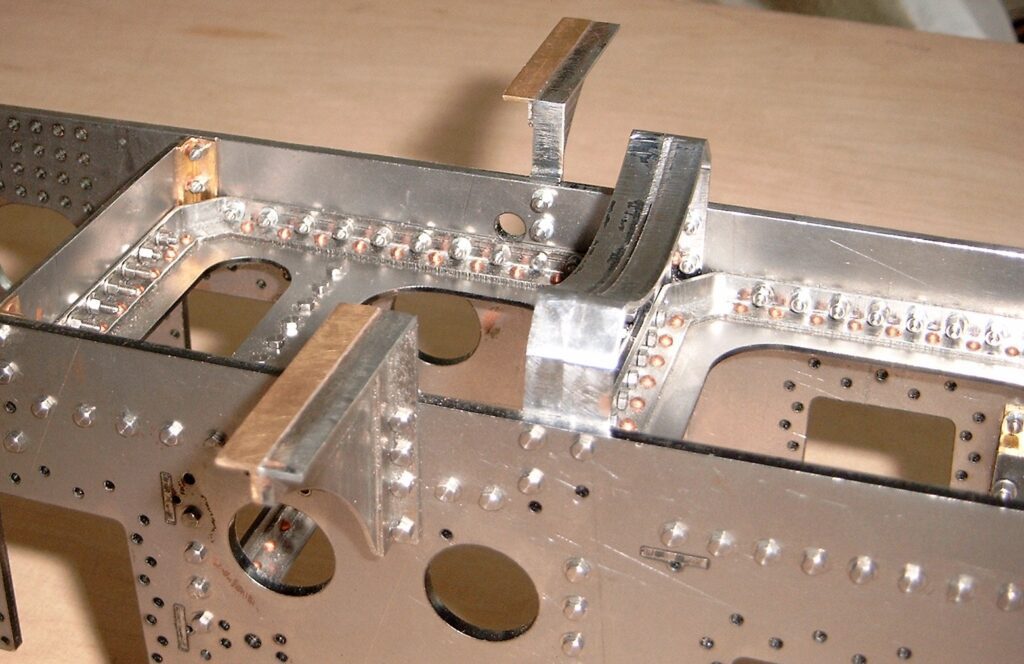

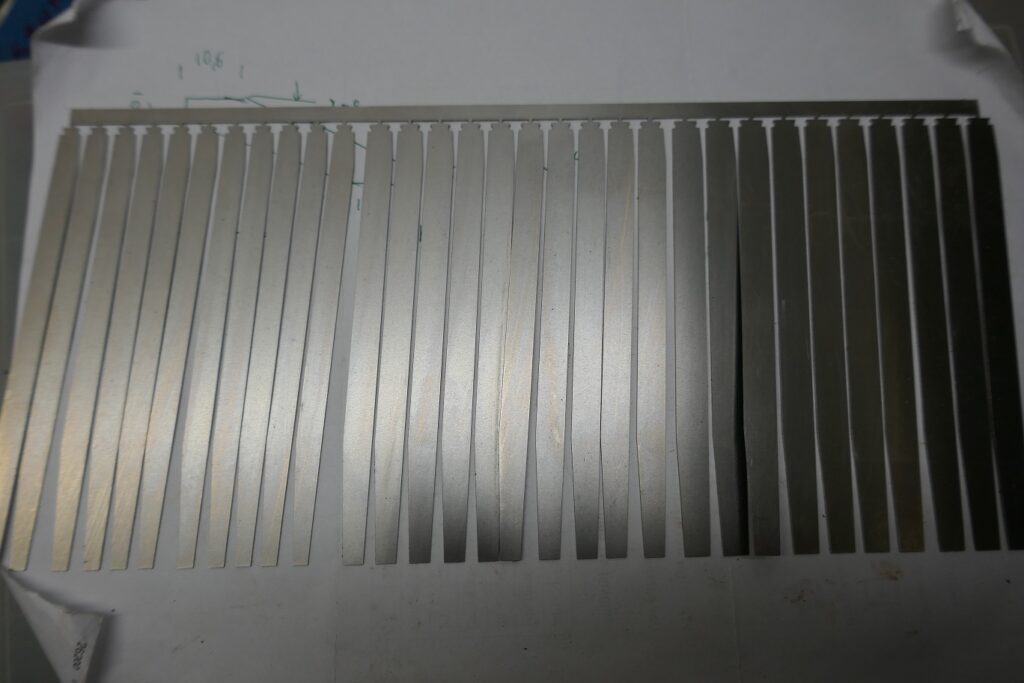

Das Beispiel zeigt den Blechrahmen eines Modells der pr. S 10 im Maßstab 1:16. Alle Bohrungen wurden gleich mit ausgelasert, dazu an einigen Stellen Zapfen und Schlitze zur exakten Ausrichtung der Bleche. Das Rahmenblech ist 3 mm stark, der vorgeschuhte Barrenrahmen besteht aus durch Fräsen weiterverarbeiteten 10mm starken Blech. Die gebogenen Unterzüge, die Konsolen und die Ausgleichshebel sind ebenfalls auf Basis von Laserteilen entstanden.

Das Detailbild zeigt die Rahmenversteifung mittels Blechen, die über Winkelrahmen miteinander vernietet und verschraubt sind. Die Bleche wurden direkt wie ausgelasert verwendet.

Die Rohlinge für die Winkelrahmen und die Kesselauflage bestehen aus 6 mm Blech, anschließend wurden die Winkel durch Ausfräsen hergestellt. Teile gleicher Stärke wurden jeweils durch Stege zusammengefasst. Das ist in der Regel günstiger. Bei Teilen, die durch Fräsen weiter bearbeitet werden sollen, vereinfacht das bei passender Anordnung die Aufspannung.

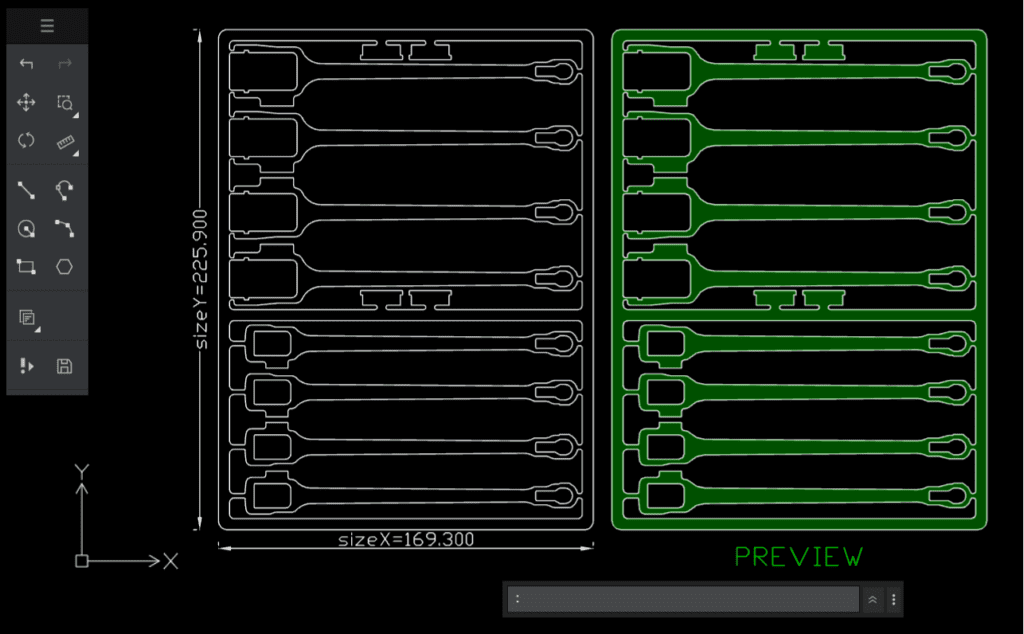

Die Zeichnung zeigt die zu einem Block zusammengefassten äußeren und inneren Treibstangen, sowie die Verschlüsse der inneren Treibstangenköpfe.

Die Rohlinge für viele andere Teile eines Live-Steam Modells lassen sich ebenfalls gut mittels Laserschneiden produzieren. Hier einige Beispiele.

Links: Die Rohlinge für die Radreifen bestehen aus 10 mm Stahl.

Mitte: Die Rohlinge für die Treib- und Kuppelstangen sowie die Steuerungsteile lassen sich in einem Raster so anordnen, dass das Aufspannen auf der Fräse zum Fertigbearbeiten erleichtert wird. Das Bild zeigt die zusammengesetzten Voreilhebel, die auf der Fräse fertig bearbeitet werden.

Rechts: Bremsklötze, Bremshebel und Ausgleichsbalken auf Basis von Laserrohlingen.

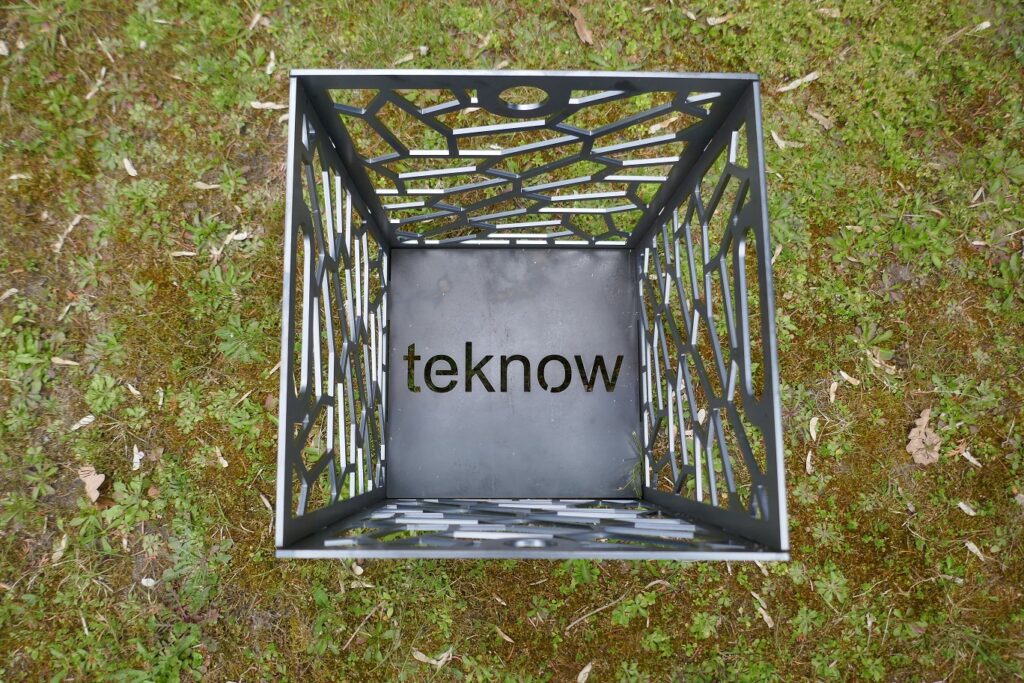

- Feuerkorb aus Laserteilen

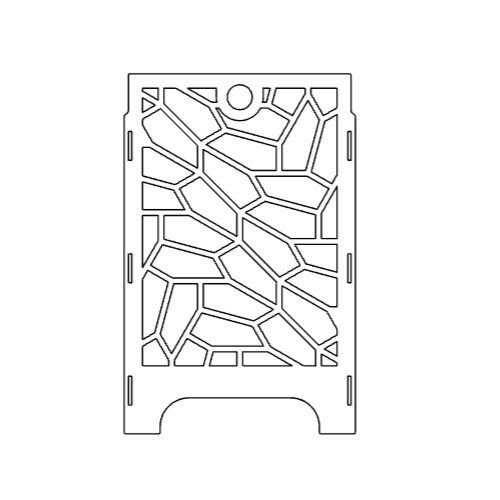

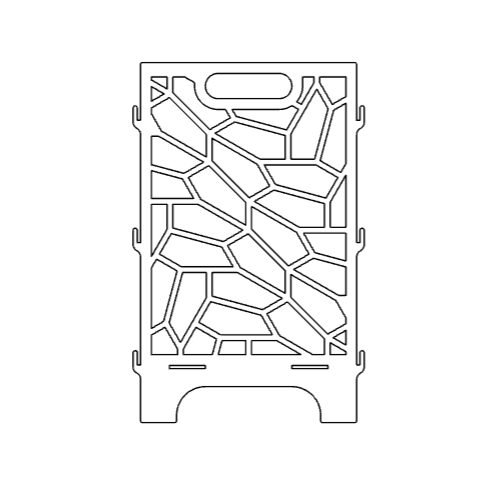

Ein indivdueller Feuerkorb für den Garten lässt sich mit Laserteilen realisieren. Dieses ist eine recht offene Konstruktion zum Zusammenstecken.

Vorlagen zum Nachproduzieren:

Die Zeichnungen können durch Anklicken im teknow-Designprogramm geöffnet werden. Sie sind dort auch anpassbar. Du kannst zum Beispiel die Struktur aus Fünfecken löschen und durch ein eigenes Muster ersetzen.

Feuerkorb „Pentagon“, Abmessungen 321 x 321mm, 500 mm hoch. Es werden je zwei Seitenteile und eine Bodenplatte benötigt.

Material ist Corten A in 4 mm.

Die Grundfläche des Feuerkorbs ist 300 x 300 mm² innen, Höhe 500 mm, Material Cortenstahl 4 mm stark. Die Seitenteile sind mit fünfeckigen Aussparungen versehen. Zur Parkettierung siehe: https://de.wikipedia.org/wiki/Parkettierung_mit_F%C3%BCnfecken

Der Entwurf nutzt den 15. Typ, ein 12er-Kachelmuster.Der Feuerkorb besteht aus 5 Teilen, die ohne Werkzeug ineinander gesteckt werden. Er kann demontiert und platzsparend gelagert werden, z.B. im Winter.

Im Einsatz:

Nach einiger Zeit im Freien bildet sich die für Corten-Stahl typische Patina:

- Radgussmodell aus Laserteilen

Für ein Lokomotivmodell der preußischen Dampfschnellzuglokomotive S10 im Maßstab 1:16 habe ich Radgussformen hergestellt . Dabei wurde die Gussform für den Radstern als Laserteil realisiert. Die Radreifen und die Kurbelwangen der gekröpften Achse sind ebenfalls Laserteile.

Die Bilder zeigen die Abfolge bei der Herstellung:

1. Gelaserter Radstern für das Gussmodell. Der Sturz wird auf der Fräsmaschine hergestellt, die Speichen dann in Form gefeilt.

2. Zusammengebautes Gussmodell, zur Abformung in Sand.

3. Gussrohling, dieser wird durch Abdrehen auf Form gebracht.

4. Gelaserter Rohling für den Radreifen. Dieser wird auf den Radkörper aufgeschrumpft. In der Mitte die gelaserten Rohlinge für die Kurbelwangen der Kropfachse.

5. Fertig montiertes Rad mit profilierter Lauffläche.

So sieht die fertig montierte Kropfachse aus, mit eingepressten Treibzapfen und hart aufgelöteter Gegenkurbel.

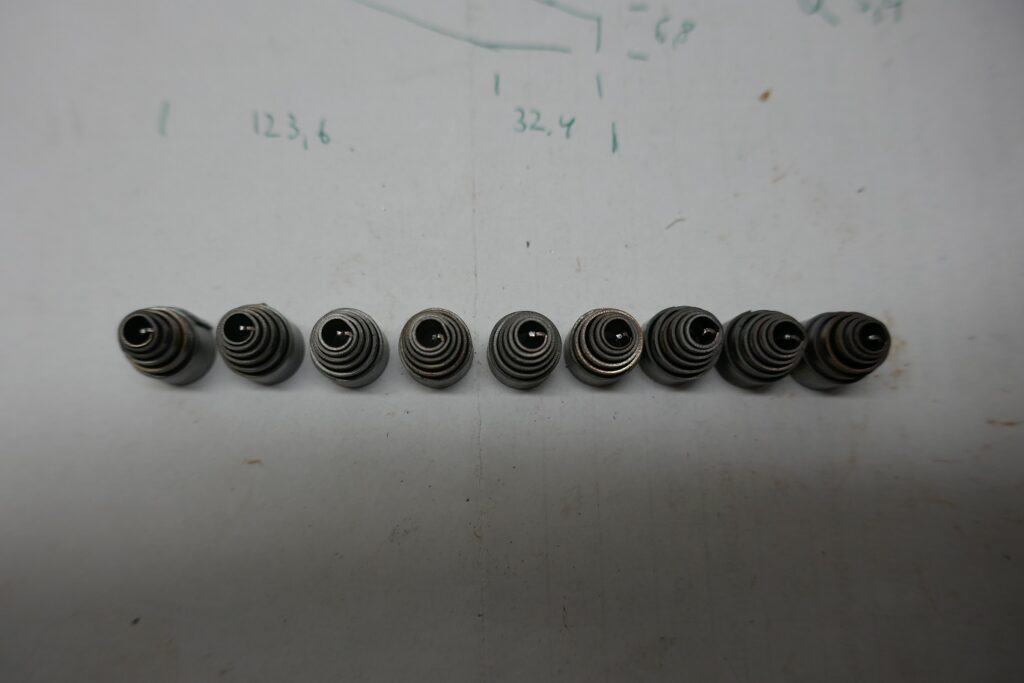

- Kegelfeder für Puffer: Federblätter lasern

Für ein Live-Steam Modell werden Kegelfedern (oder Pufferfeder, Evolutfedern) für die Korbpuffer benötigt. Die Höhe ist 14,4 mm, Durchmesser unten außen 10 mm, oben innen 3,5 mm. Die Rohlinge für die Federblätter lassen sich als Laserteil herstellen. Die benötigten Blätter sind zu einem Nutzen zusammengefast. Weiter unten wird erläutert, wie aus den Blättern die Kegelfedern entstehen.

1: gelaserter Materialsatz mit drei verschiedenen Federblatt-Höhen: 7, 8 und 9 mm. Das letzte ist für den Maßstab 1:16 das modellmäßig richtige Maß, die anderen sind für Versuchszwecke, und als Rückfalloption, falls 9 mm nicht fertigbar gewesen wäre. Die Zeichnung heißt „Kegelfedern“ und kann kopiert werden. Das Material ist Edelstahl X10CrNi18-8, Stärke 0,5 mm, das wird oft für nichtrostende Federn verwendet.

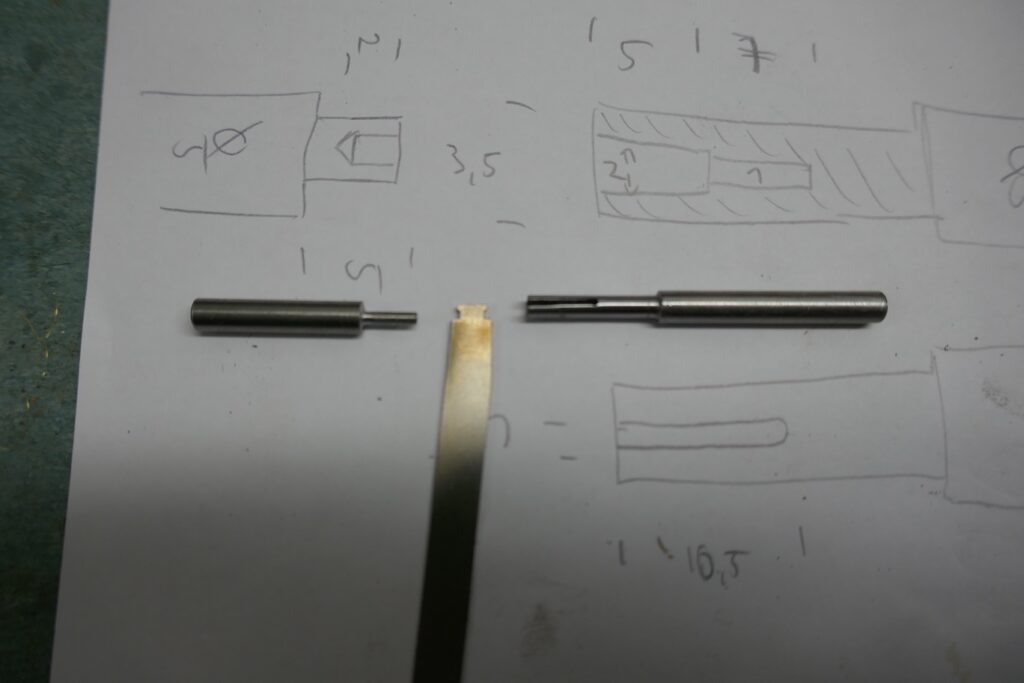

2: Wickeldorn, siehe auch Skizze auf dem Papier. Der Dorn (rechts) kommt ins Futter der Drehbank. Der pilzförmige Teil des Federblatts wird in den Schlitz des Dorns geschoben, bis sich die Nocke in die 1mm-Bohrung einlegt. Der Gegendorn (links) kommt ins Bohrfutter. Er wird in der 2-mm Bohrung der Wickeldorns so lange vorgeschoben, bis er das Federblatt fixiert. Durch die beiden Nocken zieht sich das Blatt beim Wickeln nicht aus dem Dorn heraus. Das Federblatt wird dann in der Drehbank mit langsamer Geschwindigkeit aufgewickelt, wobei ich es mit einer Zange andrücke.

3: Dann folgten ein paar Versuche. Die Blätter lassen sich nur in ausgeglühten Zustand wickeln, sonst bricht der „Pilz“ einfach ab. Bei dem Versuch links war das Ende nicht richtig ausgeglüht, bei dem rechts ist mir die Steigung missglückt: es wird eine Führungsschiene benötigt.

4: Es ist vorteilhaft, das Blatt an der Verriegelung bereits vorab um 90° zu biegen. Das habe ich im Schraubstock gemacht, vorher mit dem Winkel am Anlauf ausgerichtet.

5: Links: Ein einigermaßen gelungener Versuch. Mitte, so sieht sie von der Seite aus: oberer und unterer Abschluss sind gut waagerecht, die Steigung einigermaßen korrekt. Rechts, Ansicht von oben: Die sich wiederholende Beule an der linken Seite entsteht, wenn das Blatt beim Wickeln nach einer Umdrehung auf den Anfang trifft, da ist dann eine Stufe. Im Original läuft das Blatt daher zum Anlauf hin dünn aus – das folgt in den nächsten Versuchen. Auch ist der „Pilz“ innen noch nicht entfernt. Der würde bei der Zughakenabfederung nicht stören, bei den Puffern geht aber der Stößel dann nicht durch.

6: Das Federblatt wird jetzt beim Aufwickeln durch einen Winkel geführt. Ich halte mit der einen Hand die Zange, um das Blatt an den Dorn zu pressen, mit der anderen drücke ich das Blatt in die Ecke der Schiene. Die Feder hat dann genau die gewünschte Höhe. Das funktioniert recht gut.

7: Ich habe das Blatt im Anlauf dünner geschliffen, so dass die Beule nicht mehr so stark auftritt. Das geht mit der Hand an der Schleifmaschine nicht ganz gleichmäßig. Die Federhöhe ist mit der Schienenmethode recht gut reproduzierbar. Die Federn federn tatsächlich gut, im derzeitigen ausgeglühten Zustand.

8: Ohne „Pilz“. Der war schwer zu entfernen. Ich habe am Ende mit der Dekupiersäge das Blech angesägt und dann mit einer dünnen Zange ein paar Mal hin- und her gebogen, bis bis es abbrach. Man sieht noch eine leichte Beule in der Wicklung, die wird im eingebauten Zustand aber nicht auffallen.

Nachtrag:

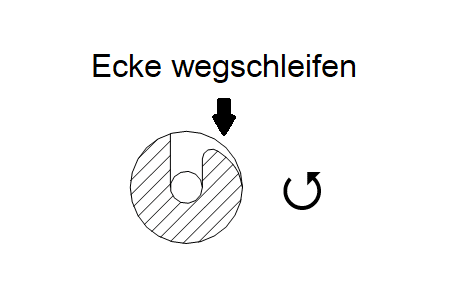

Die Beule beim Wickeln bekommt man (fast) weg, wenn man einseitig am Schlitz des Wickeldorns etwas Material wegnimmt.

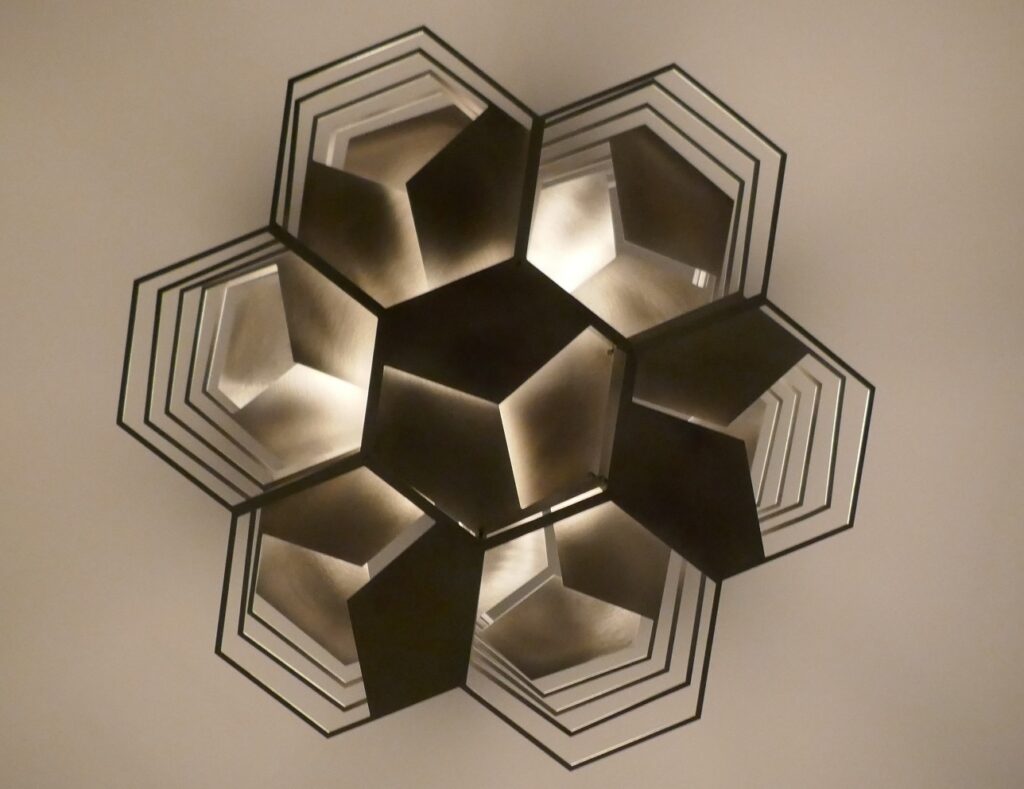

- Deckenleuchte

Die Leuchte besteht aus mehreren Ebenen dünner Aluminiumbleche, in denen jeweils ein Teil der Ebene mit Fünfecken ausgefüllt ist. Alle Ebenen übereinandergelegt ergeben eine lückenlose Pakettierung. Zur Parkettierung der Ebene mit Fünfecken:https://de.wikipedia.org/wiki/Parkettierung_mit_F%C3%BCnfecken Hier wird Typ 3 von K. Reinhardt (1918) verwendet. Dabei bilden jeweils drei Fünfecke zusammengelegt ein Sechseck.

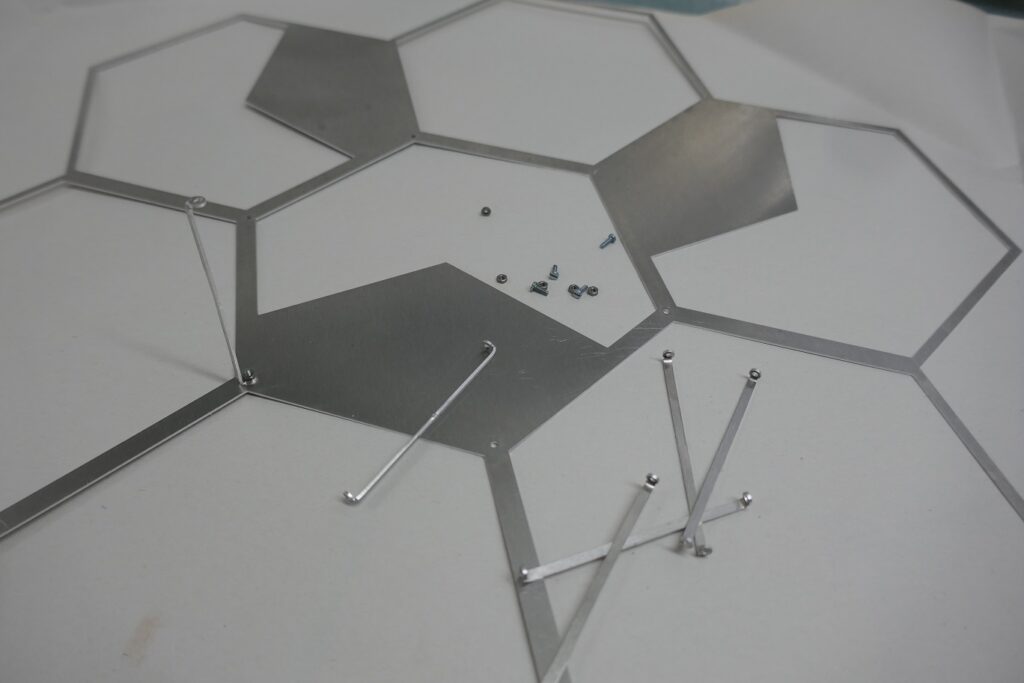

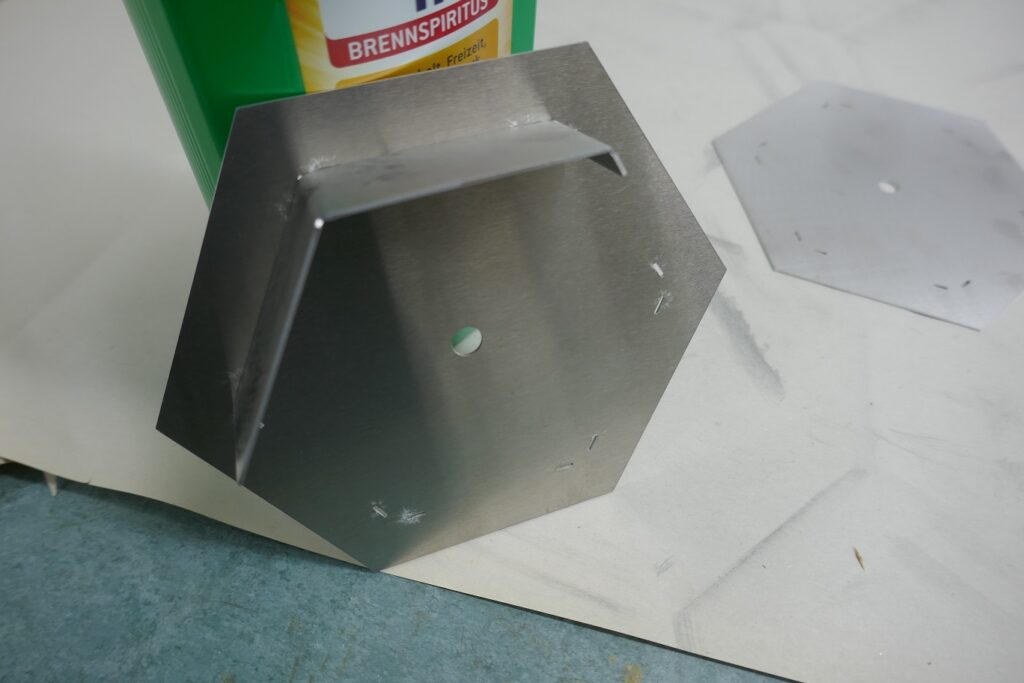

Links: Beginn des Aufbaus: Die Abstandhalter werden umgebogen und an die Ebenen montiert.

Rechts: Die weiteren Ebenen werden immer so montiert, dass die hinzukommenden Fünfecke jeweils die Lücken der darunterliegenden Ebenen abdecken.

Links: Die oberste Ebene wird mit einer Fassung für die Lampe versehen.

Rechts So sieht der fertige Leuchtenkörper aus.

Links: Ansicht von unten: die Fünfecke der verschiedenen Ebenen parkettieren die gesamte Fläche. Je nachdem, in welcher Höhe sie liegen, werden sie unterschiedlich stark angeleuchtet.

Rechts: Ansicht von der Seite.

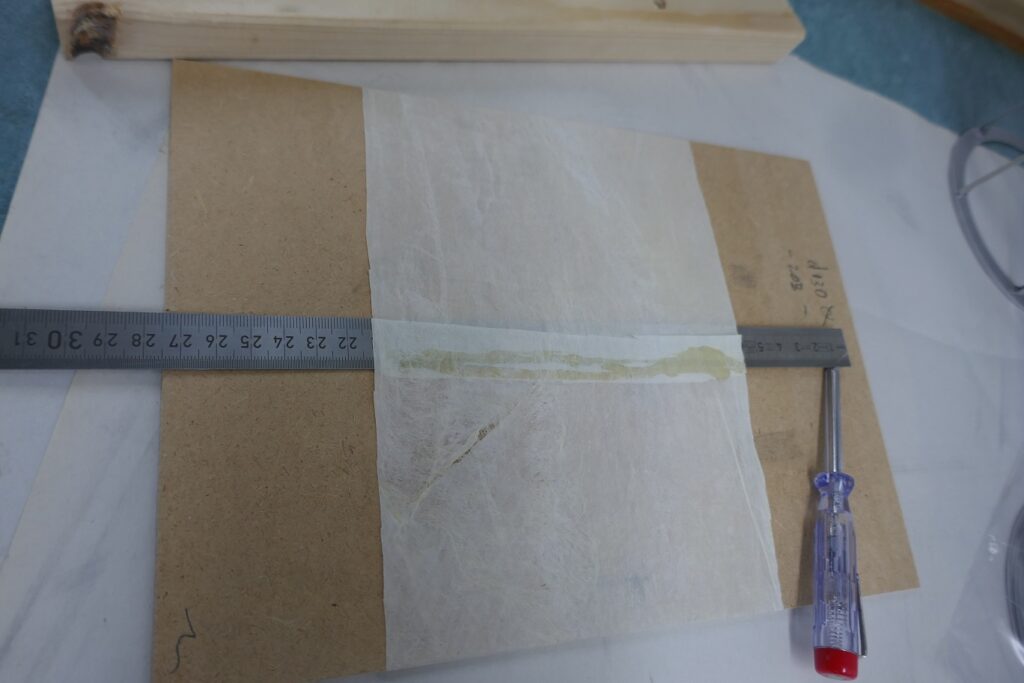

Als nächstes Element bekommt die Leuchte eine sechseckige Krone zum Anschluss an die Decke. Diese wird ebenfalls aus Aluminiumblechen gebaut. Die Verbindungen erfolgen über umgebogene Laschen, wie früher bei Blechspielzeug. Hier wir eine der drei Seitenwände im Schraubstock um 60° gekantet.

Die abgekanteten Seitenwände werden auf das Bodenblech gesteckt.

Anschließend werden die Laschen auf der Unterseite vorsichtig umgebogen.

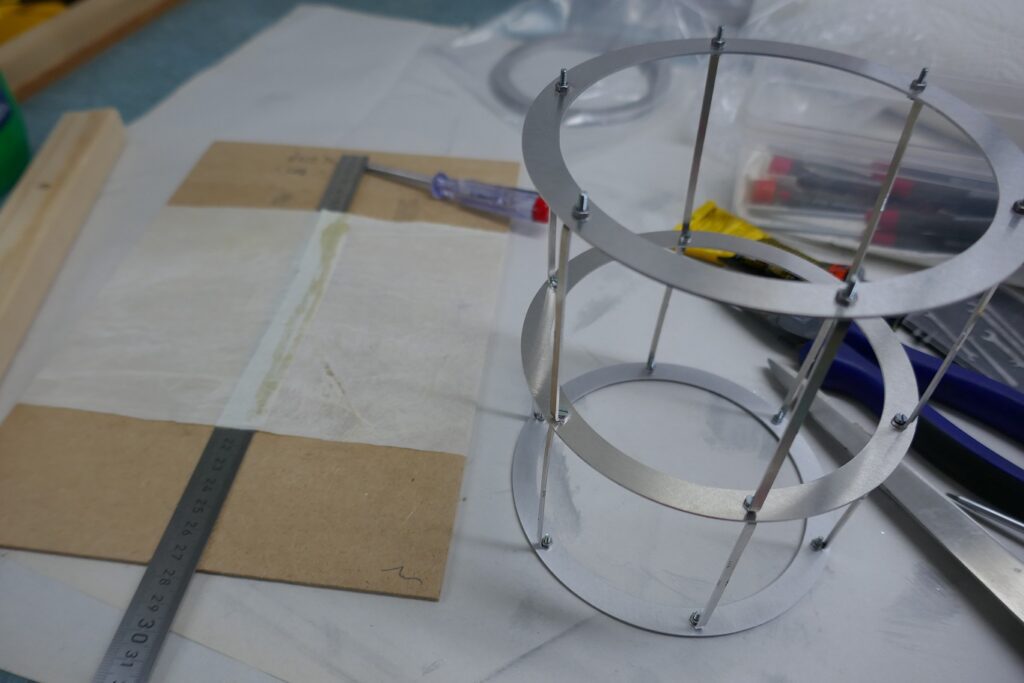

Anschließend folgt eine Innenlaterne. Die umgibt zylinderförmig die Lampe. Hier ist das Grundgerüst zu sehen, Montage wieder genau wie bei den Ebenen über die Verbindungsstege.

Die Hülle der Innenlaterne besteht aus Goldschlägerhaut. Die Kombination der Materialien Aluminium und Goldschlägerhaut wurde Anfang des 20sten Jahrhundert im Luftschiffbau eingesetzt. Die Haut (besteht aus der äußersten Hautschicht vom Rinderblinddarm) war eines der wenigen für Wasserstoff undurchlässigen leichten Materialien.

So sieht das zweite Exemplar aus, mit Innenlaterne und Deckenkrone.