Beim Plasma-Schmelzschneiden wird das Werkstück mit einem Lichtbogen ausgeschnitten. Der Lichtbogen wird erzeugt, indem ein Gas durch eine Düse auf das Werkstück geblasen wird. Innerhalb der Düse befindet sich eine Elektrode, und zwischen dieser Elektrode und dem elektrisch leitfähigen Werkstück wird ein Lichtbogen gezündet. Der Lichtbogen ionisiert den Gasstrahl zu einem Plasma. Im Lichtbogen werden Temperaturen zu 30.000 °C erreicht. Der Plasmastrahl schmilzt das Material in der Schnittfuge und bläst gleichzeitig den flüssigen Werkstoff aus.

Der Preis für ein Werkstück setzt sich aus einem Anteil für die Schneidezeit (anhängig von Material, Stärke, Schnittlänge, Zahl der Einstiche), dem Materialpreis und den Fixkosten zusammen. Bei mehreren gleichen Werkstücken fallen nur einmal die Fixkosten an, d.h. der Preis pro Werkstück sinkt, je nach Geometrie, erheblich.

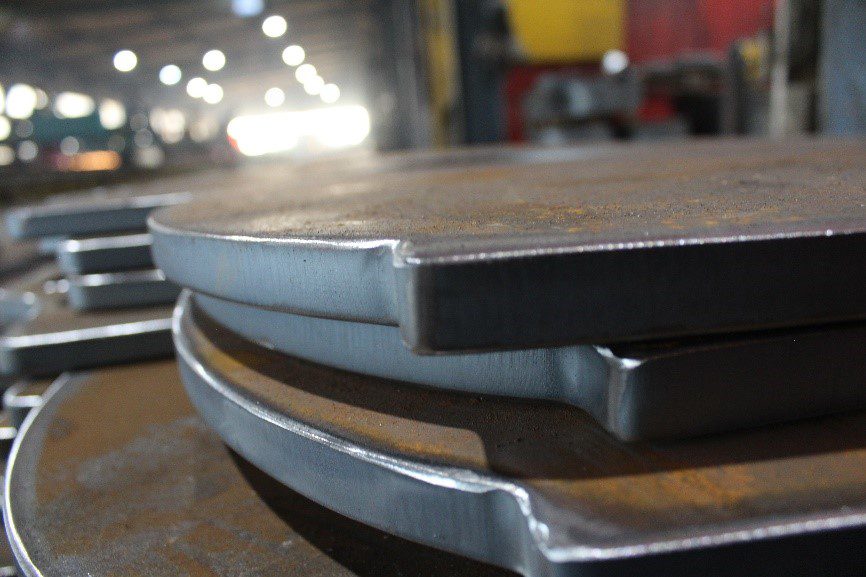

Produktionsbeispiele

30mm S355J2+N mit Walzhaut

30mm S355J2+N Detail

30mm S355J2+N gestrahlt

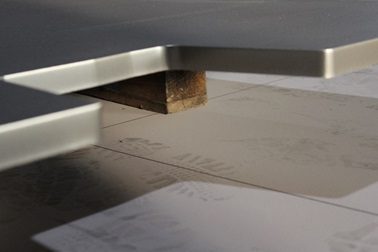

Plasmaschneiden erzeugt annähernd rechtwinklige und weitgehend nachbearbeitungsfreie Schnittflächen. Durch den Wärmeeintrag beim Schneiden kommt es an der Schnittoberfläche zu einer Aufhärtung, diese ist aber geringer als beim autogenen Brennschneiden. Gratbildung und Rauhigkeit der Schnittkanten nehmen mit der Blechdicke zu, siehe die folgenden Bilder der Schnittkanten. Das Blech wird von uns an der Oberfläche sandgestrahlt.

Bilder der Schnittkanten

Schnittkante, ungestrahlt

Schnittkante Stahl, gestrahlt

Detail, Stahl 30mm S355J2+N

Verfahren

Lege ein neues Werkstück an und wähle „Plasmaschneiden“ als Methode. Als Material steht ausschließlich Stahl S355J2+N zur Verfügung. Danach legst Du die Stärke fest.

Im teknow Designer zeichnest Du das Werkstück. Weiße Linien bezeichnen die Außenkontur oder Durchbrüche. Du kannst mit dem Assistenten überprüfen, ob alle Entwurfsregeln eingehalten wurden. Der Preis für ein einzelnes Werkstück wird Dir angezeigt, nachdem Du den Designer geschlossen haben. Aus Deiner Zeichnung erzeugen wir eine Fertigungsdatei.

Vorteile des Verfahrens

• Keine Werkzeugkosten

• Einzelteile möglich

• kurze Fertigungszeit

• flexible Geometrie produzierbar

• mittlere und größerer Materialdicken

• glatte und nachbearbeitungsfreie Schnitte

• Geringer Wärmeeintrag und Materialverzug

• hohe Schneidgeschwindigkeiten

• Günstiger als Laser und Wasserstrahl

Entwurfsregeln

Der kleinste Lochdurchmesser muss mindestens gleich der gewählten Materialstärke sein, die geringste Stegbreite gleich der doppelten gewählten Materialstärke. Auch hier gibt der Assistent entsprechende Hinweise (gekennzeichnet als Warnung). Gebrannte Bohrungen werden bei größeren Blechstärken leicht konisch. Das heißt, dass der Durchmesser auf der Blechoberseite exakt der Vorgabe entspricht, der Durchmesser an der Blechunterseite jedoch kleiner ist. Sollte dies bei dem Bauteil relevant sein, ist der Bohrungsdurchmesser 1 bis 2 mm größer zu wählen. Sofern alle Regeln beachtet werden, erfolgt die Fertigung mit Toleranzen nach DIN EN ISO 9013.

Die Blechtafeln sind meist 2500 x 6000 mm² groß, größere Werkstücke führen zu einer Fehlermeldung.

Materialien

Stahl

S355J2+N (1.0577, ST 52-3) ist ein unlegierter, festerer Standard-Baustahl für allgemeine Anwendungen. Sehr gut schweißbar. Im Außenbereich ist Rostschutz erforderlich.

Zur Auswahl in den Stärken 20, 25, 30, 35 mm.

Zum Schluß ein Blick in die Produktion:

Eine numerisch gesteuerte Maschine bewegt den Schneidstrahl über das Blech.

Eine Plasmaschneidmaschine beim Schneiden von Werkstücken.